Non, ce n'est pas juste une multiprise homemade.

Alors déjà, c'est quoi un "dimmer" (en bon français, un gradateur) ? C'est un appareil que nous retrouvons souvent (mais pas que) sur les lampes halogènes pour en ajuster la puissance lumineuse. C'est un montage fonctionnant à base de triac (ou de thyristors), qui découpe l'onde secteur et qui permet de faire varier la tension efficace sans pour autant "perdre des volts" comme avec un rhéostat monté en série, ce qui gaspillerait de l'énergie et produirait beaucoup de chaleur (car P=U×I). L'appareil dont il est question dans ces pages est prévu pour gérer quatre voies indépendamment les unes des autres, selon 4 canaux DMX.

Au lieu de faire varier la tension, on la découpe sans pitié ! On peut noter que l'on va devoir filtrer un peu le courant à cause de ce front raide...

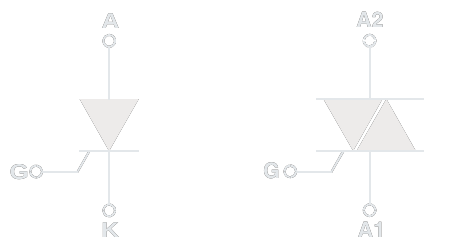

Le thyristor, c'est un peu comme une diode qui ne deviendrait passante que si on applique un courant sur une troisième patte, la gachette, et qui une fois rendu passant ne pourrait plus repasser à l'état bloqué, un peu comme quand on tire une chasse d'eau : il faut que le courant électrique s'arrête de lui même pour que le composant retourne à l'état initial "bloqué". C'est donc un composant à trois pattes, avec une pour l'entrée du courant, une pour sa sortie, et une pour la fameuse gachette. Quand au triac, c'est tout simplement deux thyristors montés tête-bêche afin de pouvoir faire passer le courant dans les deux sens, ce qui est très utile quand on travaille avec une tension d'alimentation alternative, telle que celle du secteur. Il est pratique aussi qu'un courant engendré par cette dernière repasse à zero toutes les 10ms (à 50Hz) : il n'y a pas besoin de circuits compliqués pour désamorcer les triacs !

Le symbole d'un thyristor, et celui d'un triac. Pour les amorcer, il suffit de faire passer du courant entre G et K ou A1. Dans tous les cas, il faut bien lire les datasheets, tous ne sont pas équivalents !

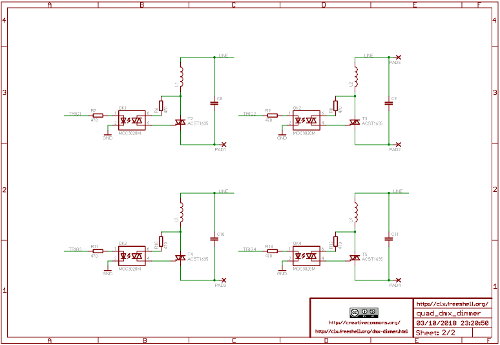

Dans un variateur simple pour lampe halogène, le retard à l'amorçage est simplement créé par un potentiomètre qui charge un condensateur, qui se décharge dans la gâchette d'un triac via un diac, qui devient brutalement conducteur à partir, en général, de 32 volts à ses bornes. Comme mon dimmer est télécommandé par DMX, un tel montage est bien entendu inadapté, et on va plutôt utiliser un photocoupleur un peu spécial (un optotriac) afin de pouvoir commander la gachette au bon moment avec un microcontrolleur. Certains optotriacs contiennent un circuit qui force la commande au zero du secteur, bien entendu il ne faudra pas que ce soit le cas pour cette application. J'ai ici choisi des MOC3020, dont la sortie est connectée entre G et A2 (en amont du triac) via une résistance. Cela a l'avantage de ne faire passer un courant de gachette uniquement quand le triac n'est pas encore amorcé.

Bien entendu, vu les fronts raides au déclenchement du triac en pleine alternance, il est nécessaire de filtrer un peu le courant avec une bobine afin de ne pas trop émettre d'interférences... Je n'ai pas monté les snubbers C8 à C11 (les ACST1635 semblent ne pas en avoir besoin), mais leurs emplacements sont prévus au cas où d'autres triacs seraient utilisés.

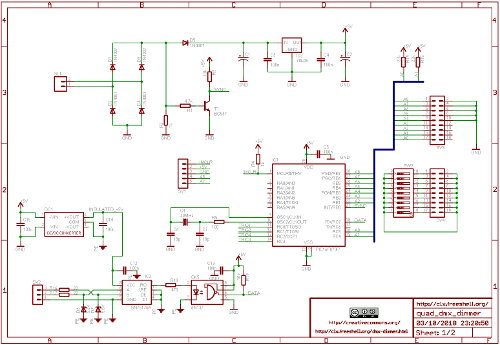

Les schémas, partie électronique et partie puissance. Cliquer pour agrandir !

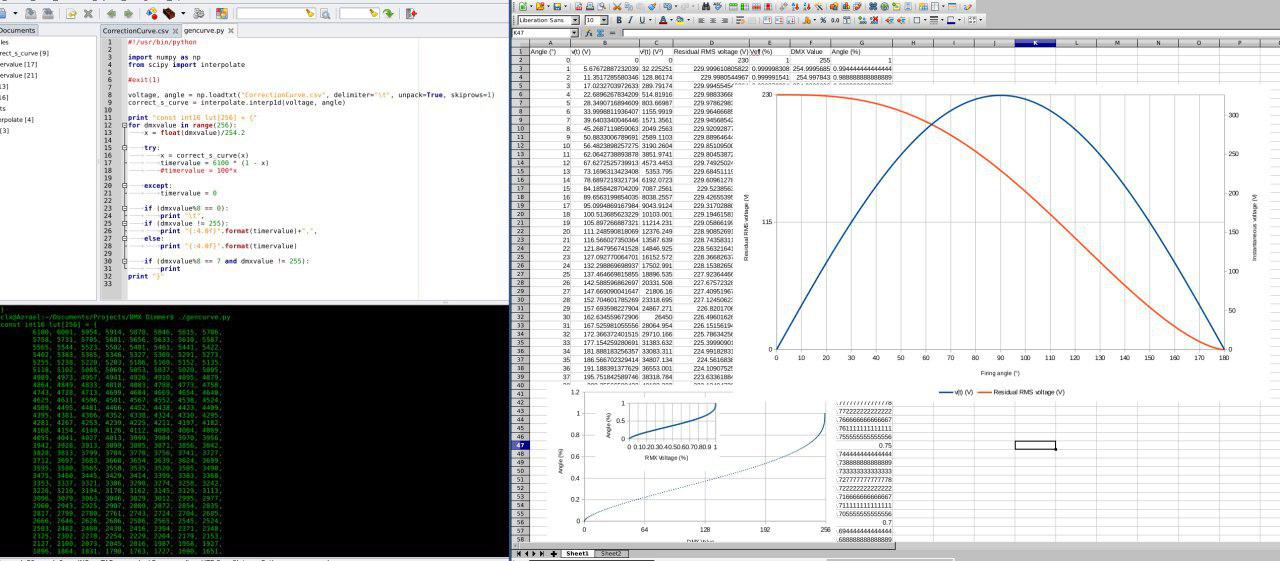

Envoyer l'impulsion sur les gachettes des triacs avec un retard contrôlé par rapport à la sinusoïde du secteur implique que l'on doit savoir à tout moment où nous en sommes dans sa phase : c'est ici le cas grâce à la diode D5 montée en aval du secondaire du transformateur d'alimentation et du pont redresseur double alternance qui le suit, séparant ce dernier du condensateur de filtrage C1, permettant au transistor T1 de générer un signal d'interruption au passage au zero du secteur, provoquant le reset d'un timer 16 bits permettant de piloter les optotriacs au moment voulu. Comme le retard au déclenchement n'est pas linéaire par rapport à la tension efficace que nous obtenons, les seuils où l'on déclenche les triacs en fonction de la valeur du timer du MCU sont précalculés dans une look-up table (LUT). Plusieurs courbes de linéarisation peuvent se trouver suivant les applications et le type de lampe. Maintenant, cela peut aussi se configurer au niveau de la table DMX — au coût de la résolution, car un canal DMX ne peut prendre que 256 valeurs différentes.

Calcul de la LUT avec LibreOffice Calc et du Python : peut-être avez vous une fonction de linéarisation préférée ?

Avant de passer à la réalisation, voici un AVERTISSEMENT : ce montage est relié au secteur 230V, et travailler avec cette tension n'est pas quelque chose d'anodin, surtout si vous n'êtes pas du métier. En plus d'évidemment de ne pas devoir toucher les pistes sous tension, tout doit être correctement isolé, et le boîtier métallique doit être correctement relié à la terre. Un disjoncteur différentiel 30mA ou moins est VIVEMENT RECOMMANDÉ. Si vous ne le sentez pas, ne le faites pas, tant que vous n'avez pas aquis un minimum d'expérience en électronique et en électricité, je ne serai aucunement responsable de vos agissements quoi que vous fassiez. Vous voilà prévenus !

Une place pour chaque chose et chaque chose à sa place. Notez le placement des prises XLR-3 pour faciliter la mise en cascade du bus DMX.

J'ai choisi d'utiliser des prises de courant modulaires de récupération et un boîtier aux bonnes dimensions trouvé sur eBay sous la dénomination "200*145*68mm Black aluminum Electronic Instrument Box" qui a pile les bonnes dimensions. Comme ils peuvent supporter 16A chacun (et plus de 40A pendant une seconde), je n'ai pas prévu de place ici pour d'éventuels fusibles (il y aura toujours une protection 16A ou 20A en amont). Le transformateur d'alimentation est protégé thermiquement et a été récupéré dans un appareil ne comportant pas de fusible : on y voit encore d'ailleurs le câble secteur d'origine. Le rail DIN des prises modulaires est boulonné au fond du boîtier.

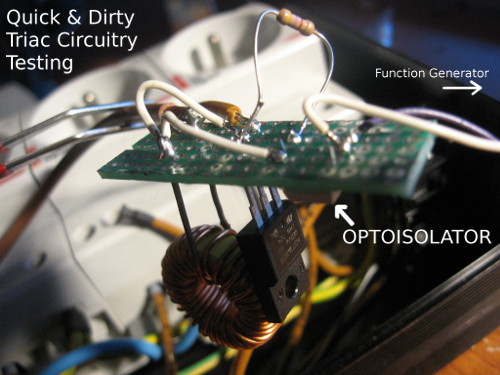

Début du câblage et essais préliminaire de la partie comportant le triac.

Le câblage se fait en 1.5mm² pour les circuits individuels, et en 2.5mm² pour ce qui est commun à toutes les voies. Ne pas oublier d'alimenter le transformateur, ce dernier doit avoir un primaire 230V, et un secondaire fournissant entre 7.5V et 12V : au delà, le régulateur 5V va chauffer inutilement. Je ne résiste pas à l'envie de vous montrer mes premiers tests préliminaires avec ce triac, pour s'assurer que le circuit est correct avant de faire le circuit imprimé. C'était bien entendu provisoire, derrière un différentiel 30mA, et en se tenant éloigné.

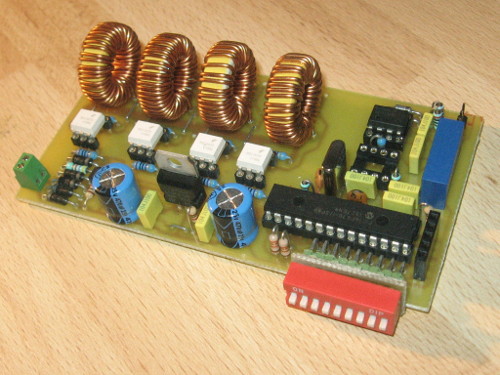

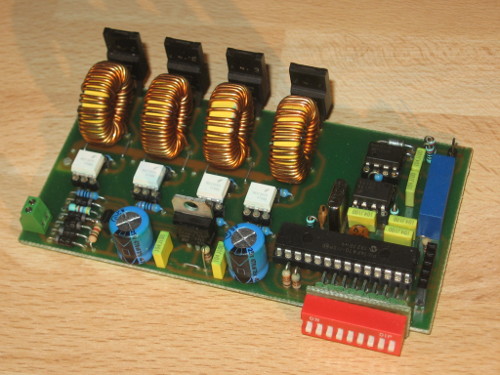

Le circuit imprimé réalisé, tout de suite beaucoup plus propre.

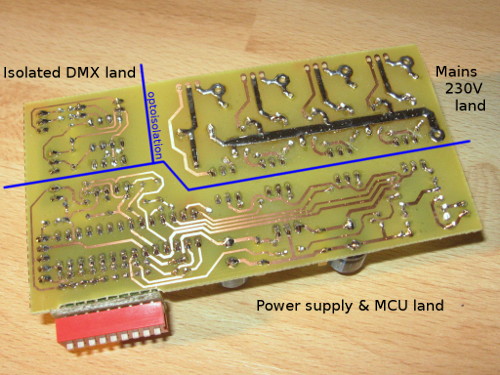

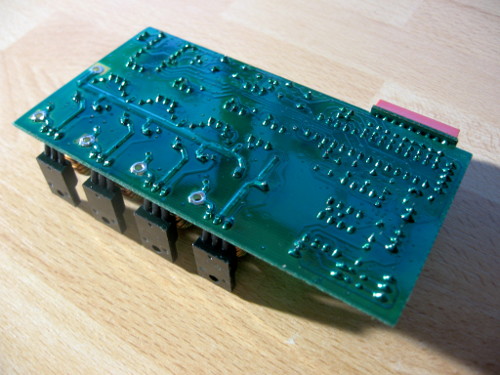

Il me manquait encore l'optocoupleur pour l'isolation du DMX, et j'ai dû remplacer ces MOC3020 (venant d'eBay) par des composants venant d'une source sûre, car certaines voies montraient parfois une très curieuse instabilité, dépendant d'un canal à l'autre, ce qui est très curieux car les canaux sont indépendants et rien à signaler au niveau de la commande même en y regardant de très près à l'oscilloscope, alors que tout se comporte normalement avec de vrais MOC3020. Vu de dessous, on voit bien les zones galvaniquement isolées les unes des autres. J'ai aussi chargé en soudure les pistes ayant à supporter un courant important. Après réception et montage de tous les composants puis tous les essais lors du developpement du firmware, passons au vernissage du circuit imprimé.

Le vernis permet de protéger le cuivre de la corrosion. Et c'est aussi beaucoup plus beau !

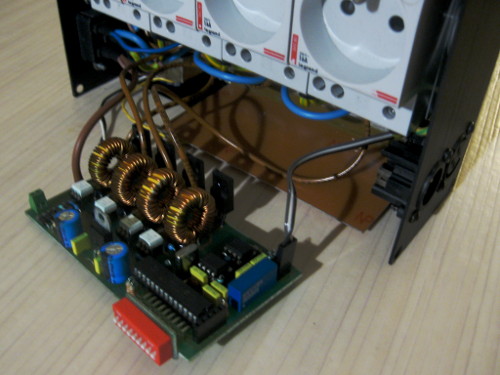

Les triacs, déjà isolés (je les ai aussi choisis pour ça) vont venir se faire boulonner au fond du boîtier en aluminium avec un peu de graisse thermique, cela fera office de dissipateur thermique. J'ai du fraiser légèrement le boîtier pour placer une plaque de FR4 de 0.8mm d'épaisseur afin d'isoler le circuit imprimé, qui rappelons le, comporte des pistes reliées au secteur. Pour éviter que les fils de gros diamètre ne se plient trop à ras du circuit, j'ai là aussi utilisé de la résine époxy.

Le dimmer une fois terminé, prêt à être utilisé !

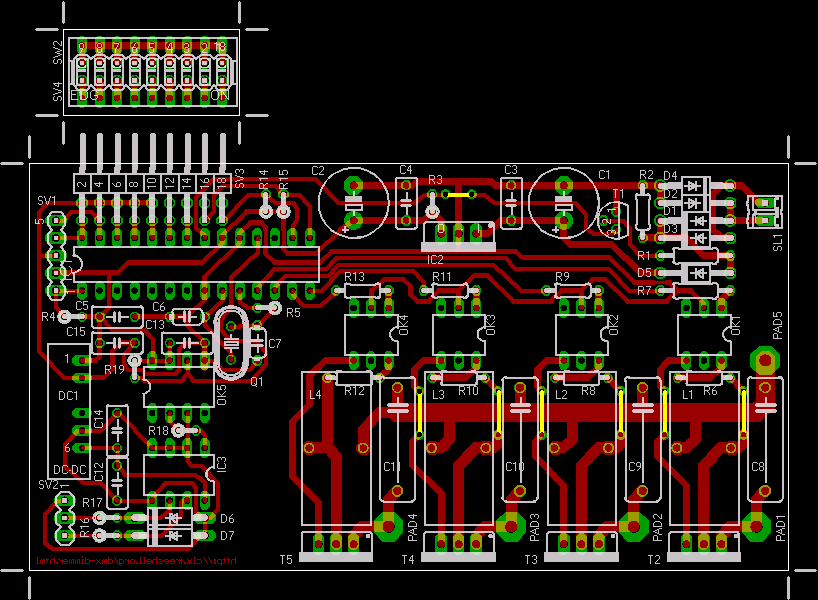

Le plan d'implantation du circuit imprimé