Avant, ça ressemblait vaguement à ça.

Une fois ouvert, on découvre la bobine...

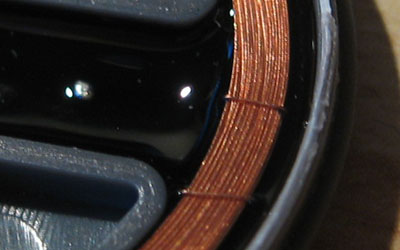

Que l'on peut voir ici en gros plan. Détail sur les fils qui vont vers la puce.

Dépiautage en profondeur du médaillon...

Coupe en section de la bobine vue à la bino pour estimer un peu le nombre de tours.

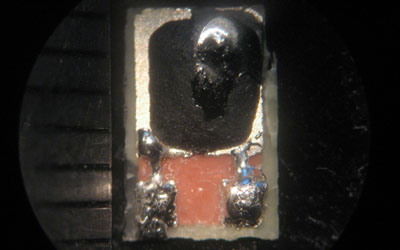

On y est presque, il faut faire attention de ne pas endommager la puce !

La puce en question vue sous la bino. Le bout de silicium est sous de la résine epoxy, mais ça suffit, je m'arrête là !

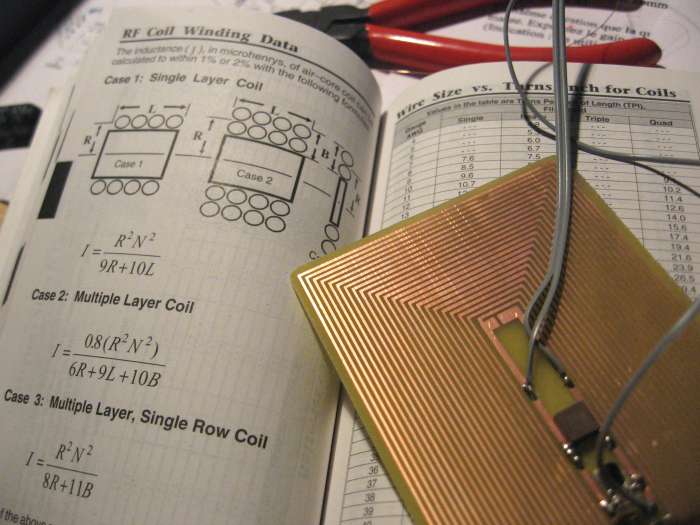

Maintenant, je vais pouvoir essayer de reconstruire un tag avec ça. Une mesure au capacimètre montre que le condensateur intégré sur la puce fait environ 0,60nF. Pour atteindre la résonnance à la fréquence de 125kHz, il faudrait que je fasse une bobine sur PCB de H=1/(4pi²f²C)= 2,7mH. Avec une taille de carte raisonnable, le calcul du nombre de tours quelque soit la formule utilisée me donne un résultat du genre "beaucoup trop pour être gravé au perchlo". Bon, j'ai quand même essayé. En regard de la fréquence de résonnance obtenue (1,3MHz), ma bonine fait 25µH seulement. De plus, si j'ajoute un comparativement assez énorme condensateur pour compenser (car fr=1/(2piLC)), ça diminue le facteur de qualité (aussi appelé facteur de surtension) Q = 1/R sqrt(L/C) et le tag ne peut plus fonctionner. On voit carrément l'intéret de faire des tags en 13,56MHz !

Même si on ajoute un condensateur pour descendre la fréquence de résonnance, l'inductance de la bobine gravée au perchlorure de fer est bien trop faible pour avoir un facteur de qualité suffisant. Pour tester la fréquence de résonnance, j'injecte un très faible courant avec un GBF et une résistance de plusieurs megohms, et j'observe la tension à l'aide d'une sonde d'oscilloscope en X10.

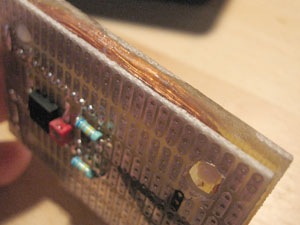

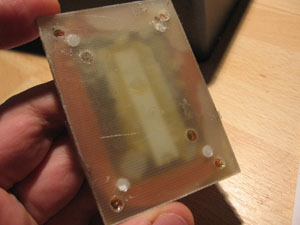

Du coup, je change de méthode. Deux plaques d'époxy enserrent une bout de touillette à café servant d'intercalaire sont fixées ensembles avec des vis en nylon, suivi du bobine de tout ce que je peux comme fil de cuivre vernis sans même compter les tours, on verra bien ce que ça donne. L'épaisseur du bobinage détermine aussi l'inductance (comme le montre d'ailleurs la page ouverte du pocket ref, sur la précédente photographie). De façon assez surprenante, il faut encore que je mette un condensateur de 470pF pour arriver à la bonne fréquence. De la résine est coulée au moyen d'une seringue dans le bobinage pour que rien ne bouge. Un petit condensateur ajustable pour 'tuner' exactement le circuit sur la bonne fréquence, celle de 125KHz.

Pfew, c'est bien prototypesque !

Le résultat ? Le tag RFID le plus lourd, le plus gros, et le plus moche sûrement contruit ! Mais également celui qui fonctionne de la plus grande distance, sûrement grâce au grand nombre de spires de la bobine et à l'ajustement parfait de la fréquence de résonnance. Les résistances n'ont même servi qu'à injecter un signal pendant l'ajustement du condensateur variable.

Bonus: photos de la bobine (remplacée par un servomoteur) sur laquelle le fil de cuivre verni à été récupéré et vu de dessous, où l'on voit la touillette à café qu'il est maintenant impossible d'extraire depuis que la bobine à été coulée dans la résine par les deux trous qu'on peut voir sur la photo.